Nesse artigo a Technik Engenhara explica o conceito de HAZOP e sua aplicação nos processos industriais e quais as vantagens proporcionadas pela metodologia.

O que é HAZOP?

O HAZOP consiste em uma metodologia qualitativa para a identificação de risco ligado ao processo. Estes riscos podem, de fato, afetar pessoas, equipamentos, ambiente e demais elementos contidos.

Ele investiga de maneira aprofundada as partes do processo, detectando as possibilidades de variação do padrão projetado. Outro ponto abordado pela metodologia é o reconhecimento de problemas que possam afetar os resultados da operação e promovam a redução da qualidade.

O HAZOP vai além da identificação dos riscos, permitindo também evidenciar as suas causas e consequências, bem como prover ações corretivas e preventivas para as mesmas.

Ele é geralmente aplicado na fase do projeto, então quando os custos para alteração em alguma atividade ainda não são tão altos, se comparado aos da fase pós implementação. Porém, nada impede sua realização em qualquer uma das fases.

O HAZOP possui dois pontos focais: problemas de segurança e problemas de operabilidade. Os de segurança dizem respeito aos riscos corridos pelos colaboradores e pelo maquinário. Já os de operabilidade não oferecem esses perigos, todavia comprometem a produção, podendo afetar sua qualidade e eficiência, por exemplo.

Como funciona o HAZOP?

Para a realização do HAZOP é necessária, sobretudo, uma equipe multidisciplinar para avaliar o processo sob diversas esferas e sob diferentes pontos de vista. E, para isso, são realizadas uma série de reuniões.

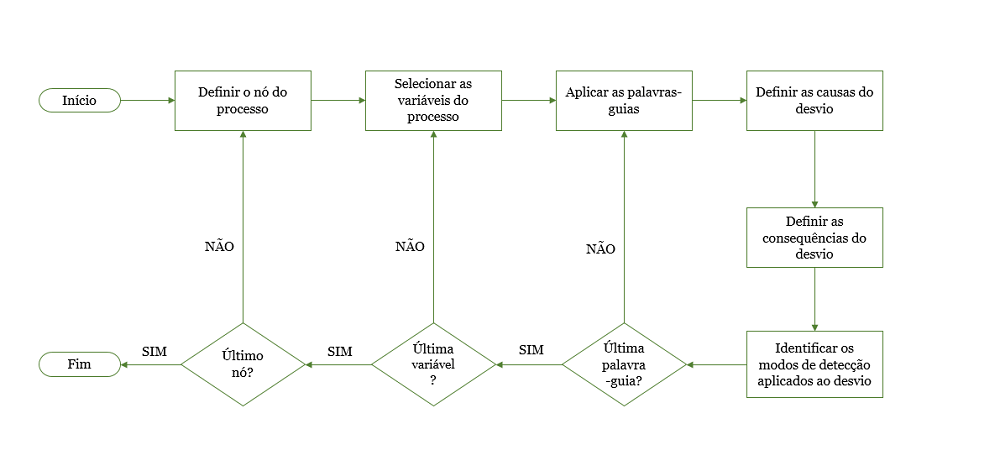

A seguir, temos um fluxograma que vai te ajudar a compreender melhor as etapas, permitindo uma visão mais macro. E abaixo dele, a descrição de cada um dos passos.

O primeiro passo para a aplicação consiste na seleção de um nó do processo. O nó é um segmento de um processo mapeado anteriormente através de fluxogramas.

Após isso, assim que são selecionadas as variáveis físicas do processo, que serão analisadas para a identificação dos desvios que sofrem. São exemplos: vazão, temperatura, pressão.

No próximo passo, o líder da equipe é responsável pela orientação dos demais membros, realizando a aplicação de palavras-guia às variáveis do processo.

As combinações entre palavras-guias e variáveis dizem respeito aos desvios que podem ocorrer nas variáveis ao longo do processo produtivo.

As palavras comumente usadas são: nenhum; maior; menor; mais de; menos de; parte de; mais do que; outros.

Estas são então combinadas com as variáveis citadas anteriormente. Por exemplo, a união entre “maior” e “temperatura”, refere-se ao desvio da temperatura acima do planejado.

Com as combinações definidas, que dizem respeito aos problemas que podem ser enfrentados, é necessário então refletir sobre eles e definir os demais tópicos do HAZOP. São estes: causas, consequências, detecção, providências e responsável.

Tópicos de análise do HAZOP

Por fim, os pontos são autoexplicativos e simples de serem compreendidos:

- Causas: dizem respeito aos motivos pelos quais o desvio acontece;

- Consequências: relatam os efeitos trazidos pelo desvio em questão;

- Providências: são as ações necessárias para que o desvio não ocorra e o processo possa ser seguido com planejado, gerando os resultados dentro das especificações;

- Detecção: refere-se ao modo através do qual o erro pode ser constatado, como um alarme industrial, por exemplo. Nesse ponto são citadas e descritas as salvaguardas utilizadas para a prevenção e contenção das causas e consequências dos desvios.

No ponto de detecção é importante avaliar se as salvaguardas utilizadas são suficientes para a contenção dos problemas. Isso pode ser realizado através de outra ferramenta, como a LOPA.

Todas essas informações devem ser consolidadas em algum tipo de planilha, de modo que facilite a identificação e organização das informações por todos os interessados.

Outros pontos, como “observações” e “responsável” – que vem a ser a pessoa ou o grupo encarregado de realizar as ações planejadas anteriormente – podem ser acrescidos, desde que ajudem na aplicação do método e organização dos dados obtidos.

Exemplo de aplicação do HAZOP

Para tornar o conteúdo ainda mais claro, vamos a uma demonstração prática de sua aplicação!

O exemplo a seguir é real e foi adaptado de um artigo científico.

O processo produtivo em questão é o de uma empresa de pequeno porte que utiliza caldeira a vapor e vaso de pressão do tipo autoclave.

Foi então definido o primeiro nó e aplicado o HAZOP. A variável física escolhida foi a “vazão” e a palavra-guia aplicada foi “menos”, resultando no desvio “menos vazão” a ser analisado.

As causas levantadas para o mesmo foram:

- Falta de água no reservatório;

- Falha da bomba elétrica;

- Falta de energia;

- Vazamento ou entupimento no sistema de alimentação;

- Falha do operador.

Já para a detecção foram levantados o visor de nível da caldeira e o modo manual, em caso de vazamento de água.

Como consequências, foram vistas:

- Danos à caldeira;

- Risco de acidente no caso de retorno da água com a caldeira em funcionamento;

- Comprometimento do processo produtivo;

- Gastos com manutenção corretiva;

- Atraso na produção.

Por fim, para as providências, foram elencadas as seguintes ações:

- Instalação de medidor de vazão;

- Instalação de um sistema de alarme de baixo nível de água;

- Instalação de entrada de água auxiliar na caldeira, com alimentação manual (bomba manual);

- Elaboração de procedimento operacional (manual);

- Capacitação do operador;

- Manutenção periódica preventiva do sistema;

- Elaboração de procedimento de emergência em caso de acidente.

A importância do HAZOP na indústria

Analisar os riscos do processo é de extremo valor para o seu funcionamento adequado e, por consequência, pode gerar uma série de vantagens para a organização.

Como o HAZOP possibilita a identificação dos cenários de riscos no processo para que permita a prevenção dos mesmos. Isso aumenta as chances de identificar previamente os cenários de falha e prepara os planos de contingência.

Esse ponto influencia diretamente na qualidade do produto. Isso porque as variáveis observadas nos desvios podem impactar diretamente nos padrões estabelecidos para os produtos.

Controlar os desvios pode significar manter as variáveis dentro das especificações do produto.

Além disso, o HAZOP promove a maior eficiência da planta, visto a redução dos riscos de falhas. Isso gera uma maior segurança e confiabilidade ao processo, garantindo seu controle do início ao fim.

Logo, podemos citar ainda a redução de custos. As falhas nas quais o processo estará suscetível estarão mapeadas e com planos para sua prevenção e identificação.

Isso evita acidentes e propagação de erros devido aos desvios, o que por sua vez evita gastos com correções, que são muito maiores do que os custos de prevenção.

Pronto para colocar o HAZOP em prática?

Quer colocar em prática o aprendido nesse artigo? Caso você tenha ficado com alguma dúvida ou pretenda contratar um equipe especializada, envie um e-mail faleconosco@grupotechnik.con.br

Ajude a compartilhar este conteúdo através das redes sociais!

Fonte: Esse artigo foi postado por Ana Paula Andrade, Graduanda em Engenharia de Produção no portal https://www.logiquesistemas.com.br/blog/hazop/